我们用solidworks做钣金折弯的时候都会遇到一个问题,那就是折弯前的板材长度和折弯后的板材长度有所区别。

细心的同学会发现,折弯前的板材是平板,长度可以直接测量出来,而折完后的板材的长度我们要么测量折弯内表面的长度,要么测量折弯外表面的长度,不管怎么测量,这两个长度都和折弯前平板的长度不同。

造成这种问题的原因是什么呢?

在板件折弯的过程中,折弯处内表面的材料会受到压缩,折弯处外表面的材料会受到拉伸,材料的变形导致了折弯后不管内表面的长度还是外表面的长度都和折弯前板材的长度不同。

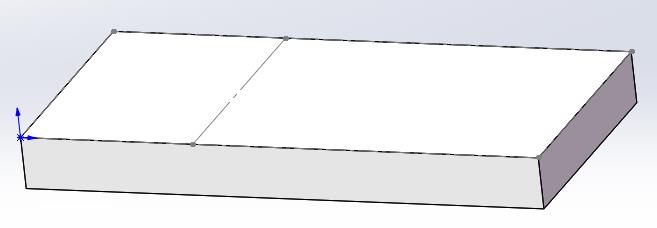

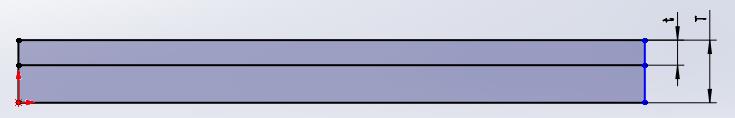

如下图,一个长度100,厚度10的板材,按折弯内圆角10,K因子取值0.4,用钣金命令进行折弯。

在折弯后,测量内圆角表面的长度为93.72,测量外圆角表面的长度为109.43。

如下图,在距离内表面距离为4的中间面上,我们测量长度后得到的结果为100,与折弯的板材长度一致。

所以对于一张板材,总有一个面在折弯的时候内表面和外表面能够保持平衡,这个面即不被压缩,也不被拉伸。这个面可以称为中性面。

这个面距离内表面的距离为t,板材的厚度为T,那么K因子就等于t/T。

K因子对于不同材料的板材、不同的厚度取值都不一样,在实际加工的过程中,由于折弯使用的工装夹具、折弯使用的力度等等,这些外界因素都会造成钣金时下料和实际成型的结果不一致。

因此,K因子还要根据实际加工情况进行修正,取得一个能够真正预测钣金结果的经验值。

声明:猫亮设计所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。